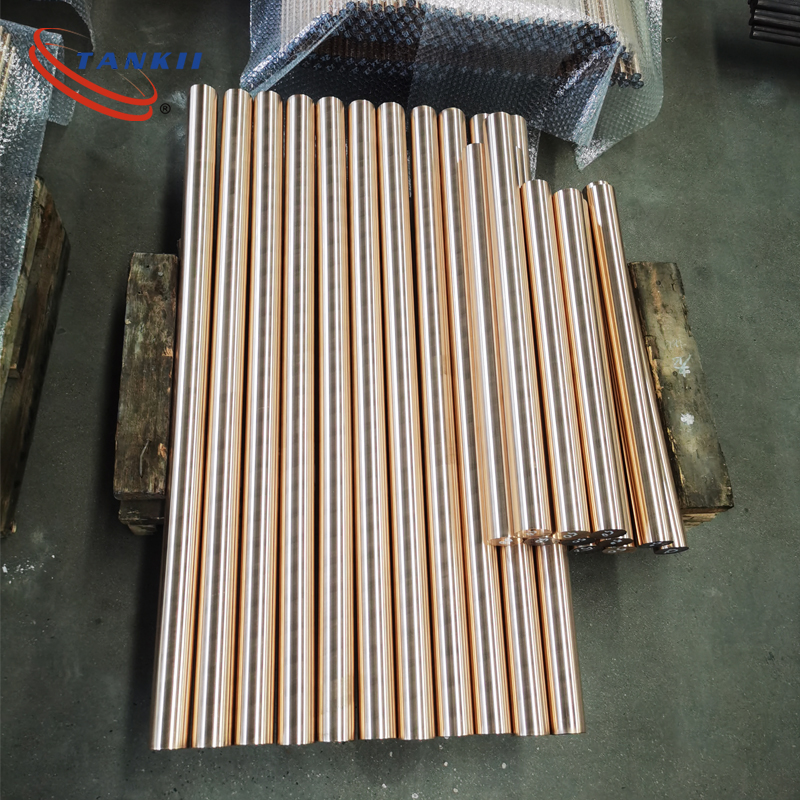

Drut Inconel Alloy 625 718 600, drut drobnoziarnisty/do wypełniania/spawalniczy N06625

Inconel to rodzina austenitycznych superstopów na bazie niklu i chromu.

Stopy Inconel to materiały odporne na korozję utleniającą, doskonale nadające się do pracy w ekstremalnych środowiskach narażonych na ciśnienie i

ciepło. Po podgrzaniu Inconel tworzy grubą, stabilną, pasywującą warstwę tlenku, chroniącą powierzchnię przed dalszym atakiem. Inconel zachowuje

wytrzymałość w szerokim zakresie temperatur, atrakcyjna w zastosowaniach wymagających wysokiej temperatury, w których aluminium i stal uległyby pękaniu

w wyniku termicznie indukowanych luk krystalicznych. Wysoka wytrzymałość Inconelu na wysokie temperatury wynika z roztworu stałego

wzmacnianie lub utwardzanie wydzieleniowe, w zależności od stopu.

Inconel 718 to stop niklowo-chromowo-molibdenowy, zaprojektowany z myślą o odporności na szeroki zakres silnie korozyjnych środowisk, korozję wżerową i wżerową. Ten stop stali niklowej charakteryzuje się również wyjątkowo wysoką plastycznością, wytrzymałością na rozciąganie i odpornością na pełzanie w wysokich temperaturach. Ten stop niklu jest stosowany w temperaturach od kriogenicznych do długotrwałej eksploatacji w temperaturze 650°C (1200°F). Jedną z wyróżniających cech Inconelu 718 jest dodatek niobu, który umożliwia utwardzanie wydzieleniowe, co pozwala na wyżarzanie i spawanie bez samoistnego utwardzania podczas nagrzewania i chłodzenia. Dodatek niobu, w połączeniu z molibdenem, usztywnia osnowę stopu i zapewnia wysoką wytrzymałość bez konieczności obróbki cieplnej. Inne popularne stopy niklowo-chromowe są utwardzane wydzieleniowo poprzez dodanie aluminium i tytanu. Ten stop stali niklowej jest łatwy w obróbce i może być spawany zarówno w stanie wyżarzonym, jak i utwardzonym wydzieleniowo (wydzieleniowo). Ten superstop jest stosowany w wielu gałęziach przemysłu, np. w przemyśle lotniczym, przetwórstwie chemicznym, inżynierii morskiej, urządzeniach do kontroli zanieczyszczeń i reaktorach jądrowych.

Elementy wysokotemperaturowe, takie jak łopatki turbin, łopatki kierownicze, tarcze turbin, tarcze sprężarek wysokociśnieniowych, produkcja maszyn i komory spalania stosowane w produkcji turbin gazowych w lotnictwie, marynarce wojennej i przemyśle.

| Przedmiot | Inconel 600 | Inconel | Inconel 617 | Inconel | Inconel | Inconel | Inconel | |

| 601 | 690 | 718 | X750 | 825 | ||||

| C | ≤0,15 | ≤0,1 | 0,05-0,15 | ≤0,08 | ≤0,05 | ≤0,08 | ≤0,08 | ≤0,05 |

| Mn | ≤1 | ≤1,5 | ≤0,5 | ≤0,35 | ≤0,5 | ≤0,35 | ≤1 | ≤1 |

| Fe | 6~10 | odpoczynek | ≤3 | odpoczynek | 7~11 | odpoczynek | 5~9 | ≥22 |

| P | ≤0,015 | ≤0,02 | ≤0,015 | – | – | – | – | – |

| S | ≤0,015 | ≤0,015 | ≤0,015 | ≤0,015 | ≤0,015 | ≤0,01 | ≤0,01 | ≤0,03 |

| Si | ≤0,5 | ≤0,5 | ≤0,5 | ≤0,35 | ≤0,5 | ≤0,35 | ≤0,5 | ≤0,5 |

| Cu | ≤0,5 | ≤1 | – | ≤0,3 | ≤0,5 | ≤0,3 | ≤0,5 | 1,5-3 |

| Ni | ≥7,2 | 58-63 | ≥44,5 | 50-55 | ≥58 | 50-55 | ≥70 | 38-46 |

| Co | – | – | 10~15 | ≤10 | – | ≤1 | ≤1 | – |

| Al | – | 1-1,7 | 0,8-1,5 | ≤0,8 | – | 0,2-0,8 | 0,4-1 | ≤0,2 |

| Ti | – | – | ≤0,6 | ≤1,15 | – | – | 2,25-2,75 | 0,6-1,2 |

| Cr | 14-17 | 21-25 | 20-24 | 17-21 | 27-31 | 17-21 | 14-17 | 19,5-23,5 |

| Nb+Ta | – | – | – | 4,75-5,5 | – | 4,75-5,5 | 0,7-1,2 | – |

| Mo | – | – | 8~10 | 2,8-3,3 | – | 2,8-3,3 | – | 2,5-3,5 |

| B | – | – | ≤0,006 | – | – | – | – | – |

Kategorie produktów

-

Telefon

-

E-mail

-

WhatsApp

-

WeChat

Judy

150 0000 2421

-

Szczyt