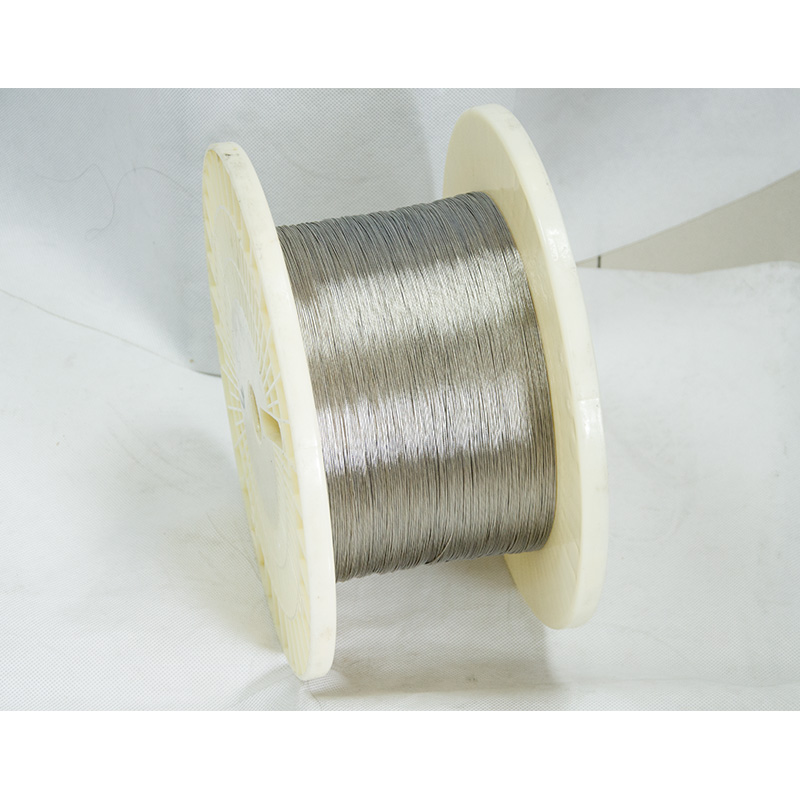

Przewód grzejny linkowy 0Cr25Al5 18 drutów stosowanych w siatce

Przewód linkowy składa się z wielu małych przewodów połączonych lub owiniętych razem, tworząc większy przewodnik. Przewód linkowy jest bardziej elastyczny niż przewód lity o takim samym całkowitym przekroju poprzecznym. Przewód linkowy jest stosowany, gdy wymagana jest wyższa odporność na zmęczenie metalu. Takie sytuacje obejmują połączenia między płytkami drukowanymi w urządzeniach wielopłytkowych, gdzie sztywność przewodu litego powodowałaby zbyt duże naprężenia w wyniku ruchu podczas montażu lub serwisowania; przewody zasilające prądu przemiennego do urządzeń; przewody do instrumentów muzycznych; przewody do myszy komputerowych; przewody do elektrod spawalniczych; przewody sterujące łączące ruchome części maszyn; przewody do maszyn górniczych; przewody do maszyn ciągnących; i wiele innych.

Przy wysokich częstotliwościach prąd płynie blisko powierzchni przewodu ze względu na efekt naskórkowości, co powoduje zwiększone straty mocy w przewodzie. Przewód linkowy może wydawać się zmniejszać ten efekt, ponieważ całkowita powierzchnia żył jest większa niż powierzchnia równoważnego przewodu litego, ale zwykły przewód linkowy nie zmniejsza efektu naskórkowości, ponieważ wszystkie żyły są zwarte razem i zachowują się jak pojedynczy przewodnik. Przewód linkowy będzie miał wyższą rezystancję niż przewód lity o tej samej średnicy, ponieważ przekrój przewodu linkowego nie jest w całości miedziany; między żyłami występują nieuniknione przerwy (jest to problem upakowania okręgów dla okręgów w okręgu). Przewód linkowy o takim samym przekroju przewodnika jak przewód lity ma, jak się mówi, ten sam równoważny rozmiar i zawsze większą średnicę.

Jednak w wielu zastosowaniach o wysokiej częstotliwości efekt zbliżeniowy jest silniejszy niż efekt naskórkowy, a w niektórych, ograniczonych przypadkach, zwykły przewód linkowy może go zredukować. Aby uzyskać lepszą wydajność przy wysokich częstotliwościach, można zastosować przewód litz, którego poszczególne żyły są izolowane i skręcone w specjalny sposób.

Im więcej pojedynczych włókien w wiązce, tym bardziej elastyczny, odporny na załamania, pęknięcia i mocniejszy staje się przewód. Jednak większa liczba włókien zwiększa złożoność i koszty produkcji.

Ze względów geometrycznych, najmniejsza liczba włókien zazwyczaj występuje w 7: jedna w środku, a 6 wokół niej w bliskim kontakcie. Następny poziom to 19, czyli kolejna warstwa 12 włókien na 7. Dalej liczba włókien zmienia się, ale powszechnie spotyka się 37 i 49, a następnie od 70 do 100 (liczba ta nie jest już dokładna). Jeszcze większe liczby występują zazwyczaj tylko w bardzo grubych kablach.

W zastosowaniach, w których przewód się porusza, 19 to najniższa wartość, jaką należy zastosować (7 należy stosować tylko w zastosowaniach, w których przewód jest umieszczony, a następnie się nie porusza), a 49 jest znacznie lepsza. W zastosowaniach z ciągłym, powtarzalnym ruchem, takich jak roboty montażowe i przewody słuchawkowe, obowiązkowe jest 70 do 100.

W zastosowaniach wymagających jeszcze większej elastyczności stosuje się jeszcze więcej żył (typowym przykładem są kable spawalnicze, ale także wszelkie zastosowania wymagające przemieszczania drutu w ciasnych przestrzeniach). Przykładem jest drut 2/0 wykonany z 5292 żył drutu o grubości #36. Żyły są najpierw grupowane poprzez utworzenie wiązki składającej się z 7 żył. Następnie 7 z tych wiązek jest łączonych w superwiązki. Ostatecznie 108 superwiązek jest używanych do utworzenia gotowego kabla. Każda grupa drutów jest nawijana w spiralę, dzięki czemu podczas zginania rozciągana część wiązki przesuwa się wokół spirali do części, która jest ściskana, co zmniejsza naprężenia drutu.

Kategorie produktów

-

Telefon

-

E-mail

-

WhatsApp

-

WeChat

Judy

150 0000 2421

-

Szczyt